電子連接器如何在空間限制緊湊設計中實現高性能!

在工業設備、消費電子或航空航天等領域,空間限制常成為電子連接器設計的核心挑戰。如何在有限空間內實現高可靠性、高密度布線和易維護性,需從下文介紹的五個維度綜合優化。

1. 微型化與高密度設計

挑戰:空間受限時,需平衡連接器尺寸與性能。

解決方案:

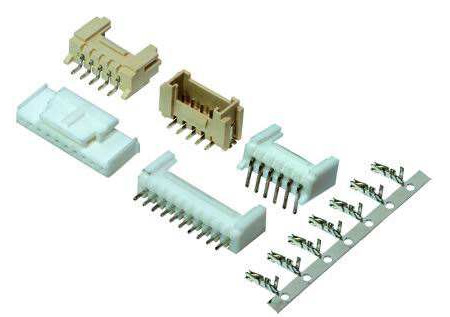

選擇微型封裝:如0.8mm間距的板對板(BTB)連接器或0.5mm間距的線對板(WTB)連接器,體積較傳統1.27mm間距產品縮小40%以上。

堆疊式設計:通過垂直堆疊多個信號層(如雙層或三層堆疊),在相同平面面積下增加引腳數量。

案例:智能手機內部采用0.4mm間距的FPC連接器,在10mm×5mm空間內集成80個引腳,支持高清攝像頭和高速數據傳輸。

2. 定制化布局與緊湊結構

挑戰:標準連接器無法滿足異形空間需求。

解決方案:

異形外殼設計:采用L型、Z型或弧形外殼,貼合設備內部非規則空間。

嵌入式安裝:將連接器直接嵌入PCB或外殼中,減少占用空間。

案例:無人機飛控板使用直角型Micro-Fit連接器,通過90°彎折設計節省橫向空間,適應緊湊機身結構。

3. 線纜管理與空間復用

挑戰:線纜走向與連接器布局沖突。

解決方案:

線纜集成化:使用扁平柔性電纜(FFC)或柔性印刷電路(FPC),替代傳統圓線,減少線纜直徑和彎曲半徑。

空間復用技術:通過共享地平面或電源層,減少獨立布線需求。

案例:可穿戴設備采用0.3mm厚度的FFC連接器,在3mm×3mm區域內實現12路信號傳輸,同時保持設備輕薄化。

4. 盲插與自鎖結構

挑戰:狹小空間內操作困難,需簡化裝配流程。

解決方案:

盲插設計:采用錐形導向柱或磁吸定位,實現無需視覺對齊的快速插拔。

自鎖機制:如推拉式鎖扣或彈性卡扣,減少工具依賴,提升裝配效率。

案例:醫療設備內部使用推拉自鎖式XH系列連接器,在5mm間隙中完成單手插拔,降低手術機器人維護難度。

5. 熱管理與材料優化

挑戰:高密度布局導致散熱困難。

解決方案:

高導熱材料:使用LCP(液晶聚合物)或金屬外殼,導熱系數較普通塑料提升5-10倍。

散熱結構:通過引腳陣列或外殼凸點增加散熱面積。

案例:電動汽車電池管理系統采用銅基材連接器,在20mm×15mm空間內實現100A電流傳輸,同時通過外殼散熱降低溫升15℃。

6.關鍵權衡與最佳實踐

性能與尺寸的取舍:微型化可能犧牲電流承載能力,需通過并聯引腳或優化載流結構補償。

標準化與定制化的平衡:優先選用符合IPC標準的微型連接器(如JST SH系列),必要時定制引腳排布。

仿真與測試驗證:使用3D電磁仿真工具(如ANSYS HFSS)預測信號完整性,避免因空間壓縮導致的串擾問題。

總結:空間限制下的連接器設計需以“系統級思維”整合電氣、機械與熱管理需求。通過微型化封裝、定制化布局、線纜優化和智能結構創新,可在有限空間內實現高密度、高可靠連接。未來,隨著3D打印和嵌入式元件技術的發展,連接器將進一步突破物理邊界,為設備小型化提供新可能。

同類文章排行

- 蜈蚣腳排針連接器對比普通排針的設計成本分析!

- 蜈蚣腳排針連接器設計規范和應用領域詳解!

- 端子線加工過程的質量管控問題列舉!

- 新能源光伏儲能大電流連接器配對線束功率的考慮要點!

- 排針排母連接器在智能電表設備的連接技術方案!

- 排母連接器針腳焊接技術的注意要點有哪些?

- 如何選擇適合的排針連接器壽命測試設備!

- 排針連接器使用壽命測試的技術標準與方法!

- 排針的耐用性有多重要?用什么材質符合標準要求?

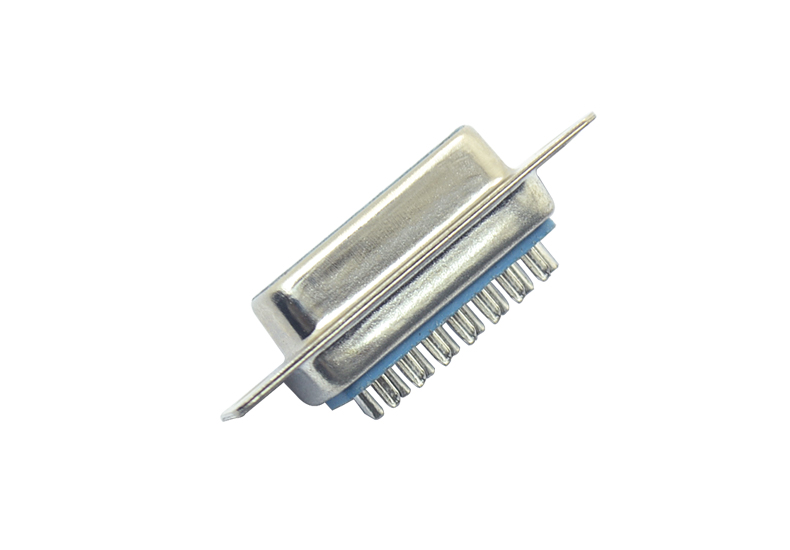

- DB9連接器外殼帶屏蔽層的關鍵作用分析!

最新資訊文章

您的瀏覽歷史